- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

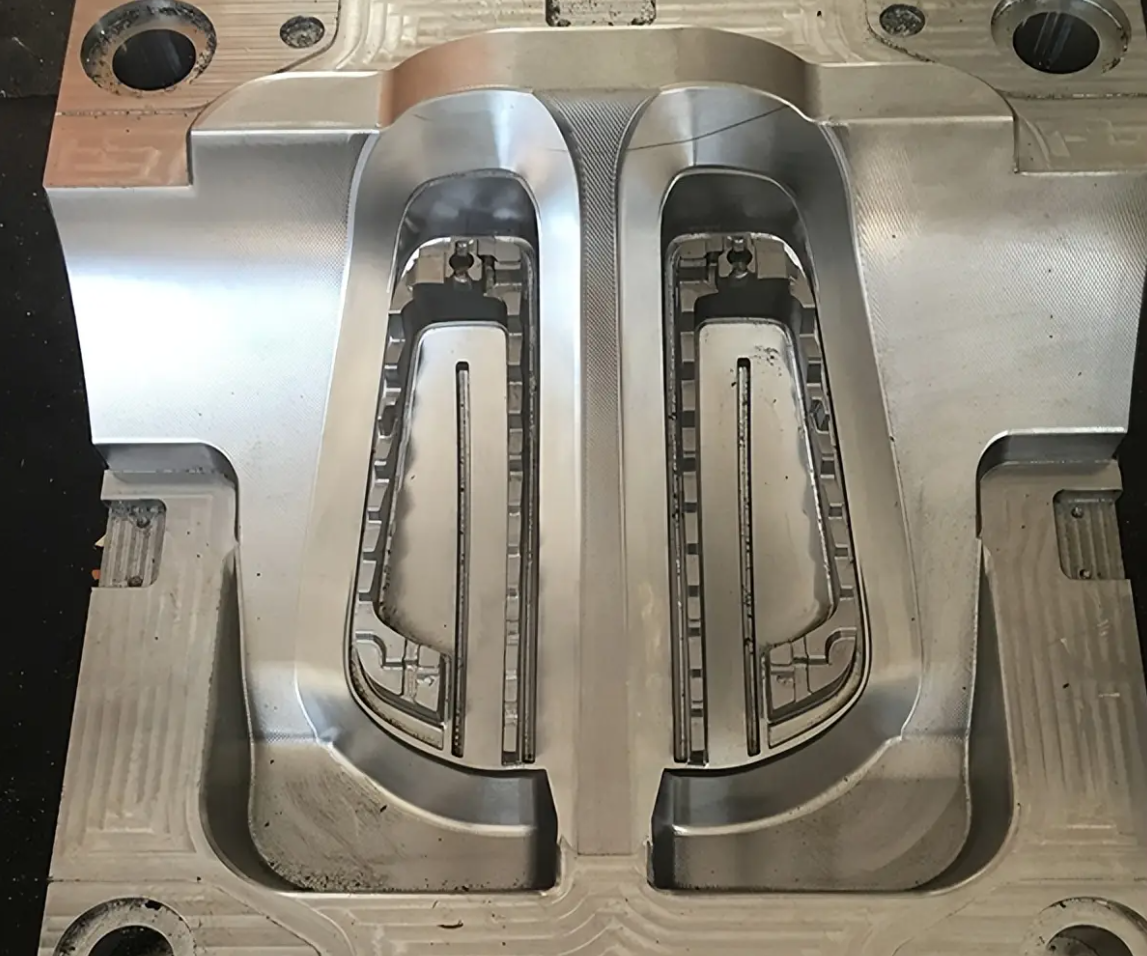

Predstavitev izdelka za žigosanje - nosilec šasije avtomobila

Uvod v postopek žigosanja nosilca šasije

Glavna funkcija nosilca šasije v sistemu avtomobilske šasije je podpora in povezava različnih komponent šasije, da se zagotovi stabilnost in varnost vozila. Ker mora nosilec ohišja prenesti velike obremenitve in napetosti, so zahteve glede natančnosti in trdnosti v njegovem proizvodnem procesu zelo visoke. V avtomobilski proizvodnji ima postopek žigosanja kot ključna tehnologija za proizvodnjo nosilcev šasije ključno vlogo.

1. Pregled postopka žigosanja nosilcev šasije

Postopek žigosanja nosilcev šasije v glavnem vključuje več ključnih korakov, kot so oblikovanje kalupa, izbira materiala, postopek žigosanja in naknadna obdelava. Postopek žigosanja uporablja učinkovite kalupe in luknjače za obdelavo kovinskih plošč v končno obliko nosilca šasije. Ta postopek ima prednosti visoke proizvodne učinkovitosti, nizkih stroškov in stabilne kakovosti izdelka.

2. Glavni koraki postopka žigosanja

Oblikovanje in izdelava kalupov

Oblikovanje kalupa je jedro postopka vtiskovanja nosilca šasije. Zaradi zapletene strukture nosilca šasije in velike sile, ki jo nosi, mora načrtovanje kalupa upoštevati številne dejavnike, vključno z obliko, velikostjo, toleranco in značilnostmi materiala delov. Kalup običajno vključuje več delov, kot so rezalna matrica, upogibna matrica, risalna matrica itd., in vsak del je treba natančno obdelati v skladu z zahtevami zasnove. Med proizvodnim procesom kalupa je potrebna visoko natančna oprema za obdelavo, ki zagotavlja vzdržljivost in natančnost obdelave kalupa.

Izbira materiala

Nosilec ohišja je na splošno izdelan iz jeklene plošče visoke trdnosti ali legiranega materiala, ki ima dobro trdnost in žilavost ter lahko izpolnjuje zahteve glede mehanske učinkovitosti nosilca ohišja. Izbira materiala ne vpliva le na nemoten potek postopka žigosanja, ampak neposredno vpliva tudi na kakovost in varnost končnega izdelka. Pri izbiri materialov je treba upoštevati debelino, sposobnost oblikovanja in združljivost materiala s kalupom.

Postopek žigosanja

V samem postopku žigosanja se izbrana pločevina najprej položi na stiskalnico. S pritiskom matrice se kovinska pločevina vtisne v želeno obliko nosilca šasije. Postopek žigosanja običajno vključuje korake, kot so brušenje, upogibanje in risanje. Vsak korak zahteva natančno kontrolo parametrov žigosanja, kot so tlak, hitrost in temperatura, da se zagotovi, da oblika in velikost delov ustrezata zahtevam načrtovanja.

Naknadna obdelava in pregled

Po vtiskovanju nosilec ohišja običajno zahteva vrsto postopkov naknadne obdelave, vključno z odstranjevanjem robov, površinsko obdelavo in popravki. Poleg tega je bistven tudi strog nadzor kakovosti, ki običajno vključuje merjenje dimenzij, preskus trdnosti in pregled površine. S temi koraki naknadne obdelave in pregledov je zagotovljena kakovost vsakega nosilca šasije, ki ustreza proizvodnim standardom in zahtevam uporabe.

3. Prednosti in izzivi postopka žigosanja

Prednosti:

Visoka učinkovitost proizvodnje: Postopek žigosanja lahko hitro proizvede veliko število delov, kar je primerno za obsežno proizvodnjo in močno izboljša učinkovitost proizvodnje.

Nadzor stroškov: Postopek žigosanja ima visoko stopnjo izkoriščenosti materiala in nižje proizvodne stroške v primerjavi z drugimi metodami obdelave.

Stabilna kakovost izdelka: s pomočjo natančnih kalupov in nadzornih sistemov lahko postopek žigosanja zagotovi dimenzijsko natančnost in konsistentnost oblike nosilca šasije.

Izzivi:

Kompleksna izdelava kalupov: Zahteve glede oblikovanja kalupov in izdelave nosilca šasije so visoke, zato je treba vložiti veliko časa in denarja.

Obdelava materiala je težka: izbira in obdelava materialov za nosilce šasije zahteva natančen nadzor, da se prepreči deformacija in napake materiala.

Visoke zahteve za nadzor procesa: nadzor parametrov v procesu žigosanja je zelo kritičen in malo malomarnosti lahko povzroči težave s kakovostjo izdelka.

4. Prihodnji trend razvoja

Z nenehnim napredkom tehnologije izdelave avtomobilov se razvija tudi postopek žigosanja nosilcev podvozja. Inteligenca in avtomatizacija bosta v prihodnosti postali glavni razvojni usmeritvi. Z uvedbo naprednih nadzornih sistemov in opreme za avtomatizacijo je mogoče proizvodno učinkovitost in kakovost izdelkov še izboljšati. Poleg tega bosta varstvo okolja in varčevanje z energijo postali pomembni usmeritvi za razvoj tehnologije žigosanja. Z izboljšanjem procesa in izbiro materiala je mogoče zmanjšati porabo energije in vpliv na okolje v proizvodnem procesu.