- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

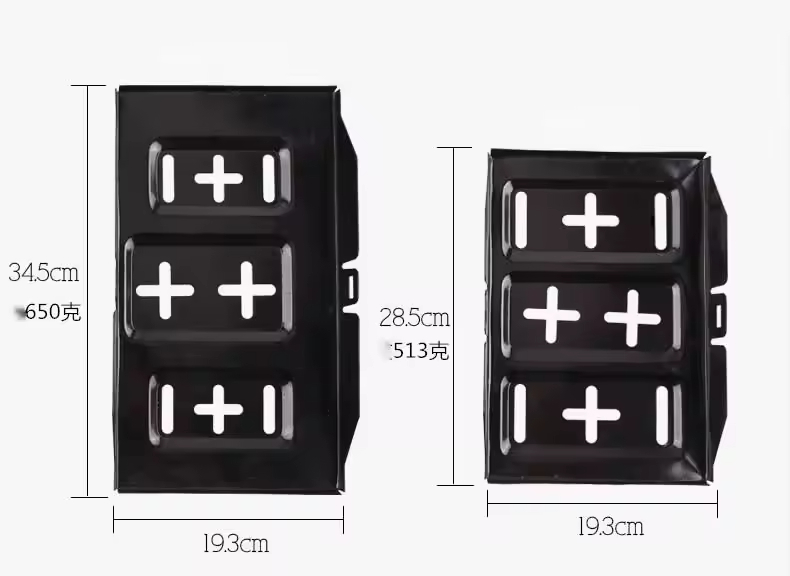

Avtomatski pladenj za baterije

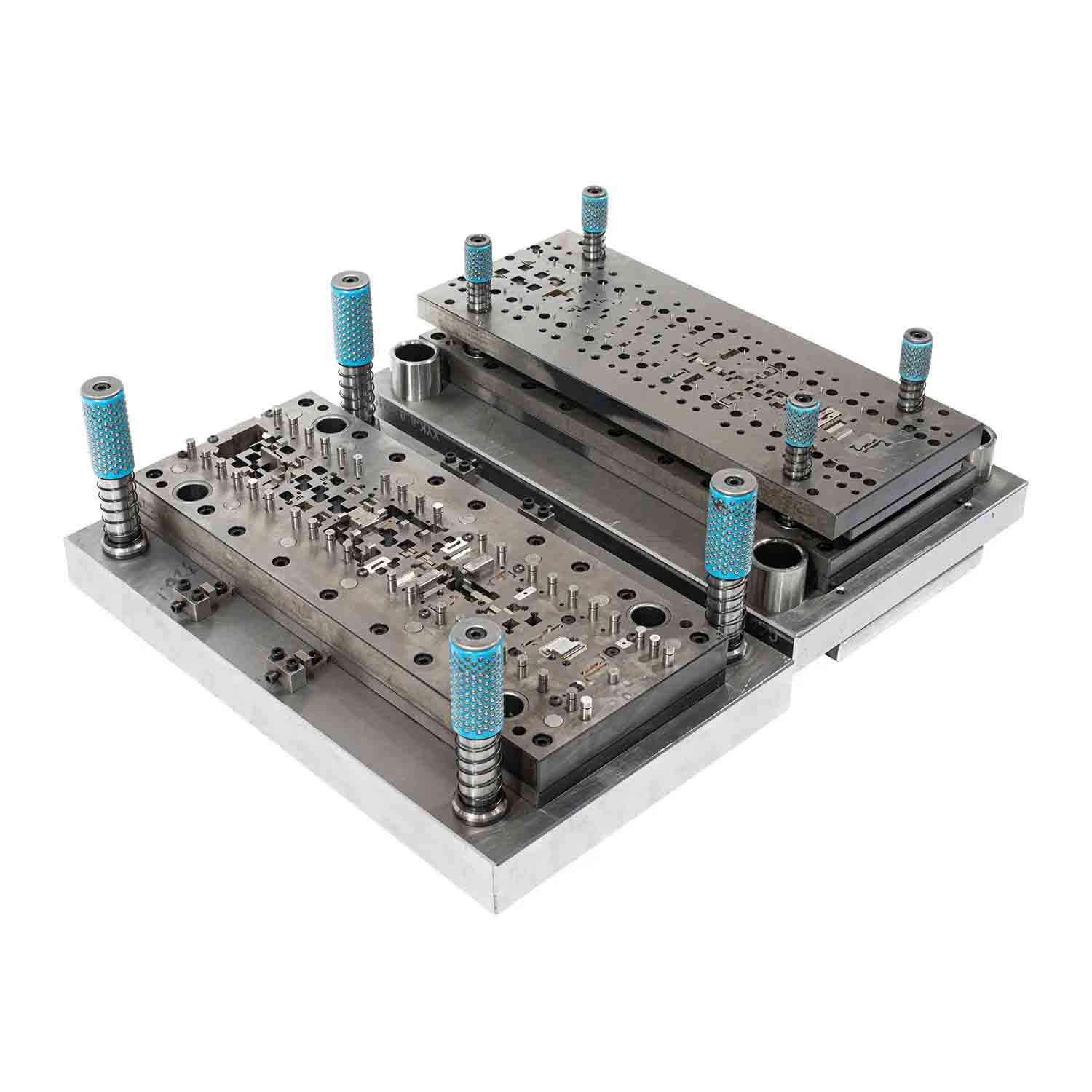

Xiamen Hongyu Intelligent Technology Co., Ltd. je proizvodno usmerjeno podjetje, specializirano za proizvodnjo avtomobilskih baterijskih pladnjev. Je integrirano podjetje, ki združuje projektiranje, proizvodnjo, prodajo in poprodajne storitve. HY ima več kot 5000 kvadratnih metrov tovarniškega prostora in več kot 120 zaposlenih, ki se večinoma ukvarjajo z oblikovanjem in proizvodnjo baterijskih podstavkov Toyote Prado s postopki žigosanja in tlačnega litja.

Postopek: žigosanje aluminija, ekstrudiranje aluminija, natančna obdelava, varilni sklop

Površinska obdelava: brizganje, črna, galvanizacija

Scenariji uporabe: avtomobili, električna vozila, ladje itd.

Pošlji povpraševanje

Xiamen Hongyu Intelligent Technology Co., Ltd. je proizvodno usmerjeno podjetje, specializirano za proizvodnjo avtomobilskih baterijskih pladnjev. Ukvarja se s predelavo in izvozno trgovino aluminija, jekla in drugih kovinskih materialov. Podjetje je opremljeno z vrhunsko procesno opremo in strokovno inženirsko ekipo. S filozofijo predanosti, strokovnosti in pozorne storitve je pridobil visoko priznanje domačih in mednarodnih strank.

Umetnost uravnoteženja lahkosti in praktičnosti

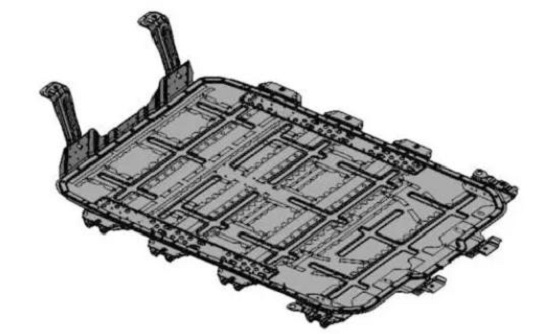

Celotna teža vozila je glavni dejavnik, ki omejuje zmogljivost novih energijskih vozil. Tehnologija lahke teže lahko z zmanjšanjem teže vozila bistveno poveča doseg vozil z novo energijo. Zato je celotna lažja karoserija vozila postala ena od pomembnih razvojnih usmeritev v industriji. Med njimi je tanek akumulatorski nosilec pomemben sestavni del napajalnega sistema novega energijskega vozila. Pogoji vožnje vozila so zelo zapleteni, zato je treba upoštevati različne dejavnike, kot so razmere na cesti, vreme in nepričakovane nesreče. To zahteva, da ima številne kompozitne lastnosti, kot so visoka natančnost, odpornost proti koroziji, odpornost na visoke temperature in odpornost na udarce. Zato dvojni pladenj za baterije ni samo posoda za baterije, ampak mora prevzeti tudi odgovornost za zagotavljanje splošne varnosti baterijskega sistema.

Celotno strukturo avtomobilskega akumulatorskega sistema lahko v grobem razdelimo na napajalni akumulatorski modul, strukturni sistem, električni sistem itd. Med njimi je strukturni sistem v glavnem sestavljen iz univerzalnega akumulatorskega pladnja, ki služi kot okostje akumulatorskega sistema in predstavlja 20 % do 30 % skupne teže. Glavno vprašanje pri razvoju strukturnega sistema je, kako zagotoviti njegovo varnostno delovanje pod predpostavko lahkega razvoja.

Zakaj izbrati aluminijaste materiale

Nova energetska vozila uporabljajo baterije kot posode, konstrukcijski sistem pa igra ključno vlogo pri zagotavljanju varnega delovanja baterij. Izbira materialov za ta sistem je bila vedno pomembna raziskovalna tema. Jeklene škatle za baterije uporabljajo predvsem jeklo visoke trdnosti, katerega prednosti so preprosta obdelava, visoka učinkovitost varjenja in nizki stroški materiala. Ima tudi odlično varnostno zaščito. Vendar pa so očitne tudi njegove omejitve. Je zelo težek, kar močno omejuje vozni doseg električnih vozil; ima dobro odpornost na udarce, vendar slabo togost, in ko se deformira zaradi stiskanja, lahko zlahka povzroči poškodbe notranjih baterij ali celo povzroči nesreče; hkrati pa je odpornost jekla proti koroziji slaba, kar močno vpliva na življenjsko dobo celotne strukture.

Kot odgovor na ta vprašanja sedanji trg večinoma uporablja aluminij kot primarni material za držala za baterije, pri čemer so ekstrudirane aluminijeve zlitine glavna oblikovalska rešitev. Ta material je mogoče prilagodljivo prilagoditi glede na slog oblikovanja in je bil optimiziran za odpravo pomanjkljivosti jekla. Glede na težo je aluminij lažji, glede zmogljivosti pa ima boljšo togost in odpornost na udarce.

Ne le pladnji za litijeve baterije, ampak tudi avtomobilske karoserije, vrata in druge komponente razmišljajo in poskušajo uporabiti aluminijaste okvirje.

Tudi tlačno ulivanje je običajna proizvodna metoda. V primerjavi z ekstruzijo je njegova prednost v tem, da se lahko oblikuje v enem kosu brez varjenja, s čimer ima boljšo splošno učinkovitost. Vendar pa podeduje tudi napake tlačnega litja, kot so običajne razpoke in pore. Poleg tega je raztezek litih aluminijevih zlitin razmeroma nizek, zaradi česar so nagnjene k deformacijam. Poleg tega ima sam postopek tlačnega litja določene omejitve in s to metodo ni mogoče izdelati baterijskih škatel pod pladnjem velike zmogljivosti.

Ekstrudiranje aluminija in tlačno litje aluminija sta trenutno dva glavna proizvodna procesa. Prvi ponuja boljšo strukturno trdnost, drugi pa večjo proizvodno učinkovitost. Oblikovanje avtomobilov je vedno celostni proces in ne lokalni. Na primer, s promocijo postaj za menjavo baterij bodo morali prihodnji avtomobili vzdržati pogoste cikle odstranjevanja in ponovne namestitve baterij. To pomeni, da mora baterijski nosilec Optima imeti lastnosti hitrega razstavljanja in sestavljanja, visoke vzdržljivosti in standardiziranih vmesnikov. Zato je razvoj avtomatiziranih in inteligentnih proizvodnih linij neizogibna smer za izboljšanje učinkovitosti proizvodnje in doslednosti izdelkov.

pogosta vprašanja

Ali je predal za baterije potreben?

Ja, potrebno je tako električno vozilo kot vsa oprema. Ne gre samo za estetiko; prav tako nosi ključno odgovornost za zagotavljanje varnosti in stabilnosti neprekinjenega delovanja baterije. Je zelo pomembna komponenta.

Kako pridobiti predračun?

Prosimo, navedite svoje risbe ali vzorce, ki običajno vključujejo naslednje informacije: materiali, zahteve za površinsko obdelavo, tolerance dimenzij, količina naročila. Nato vam bomo ponudili ponudbo. Če potrebujete izdelke po meri, mi lahko poveste svojo specifično zasnovo in naši profesionalni inženirji vas bodo kontaktirali in jo ocenili.